杨翠

安科瑞电气股份有限公司 上海嘉定201801

摘 要:针对目前钢铁厂温度采集系统对温度进行准确测量、多点采集和无线传输的需求,提出了基于物联网技术的电弧炉无线测温系统。系统以 QRF0600无线射频收发模块和单片机 Atmega128a、PIC16F648A 为核心,采用单总线数字式温度传感器DS18B20进行准确测温,将采集的温度发送至温度监测仪进行温度实时显示,监测仪将收到的数据发送给上位机以实现数据的存储、查询、显示等功能。实践结果表明该系统具有测温节点功耗低、可靠性高、易于扩展、用户界面操作简单等优点。

关键词:电弧炉;物联网;无线测温系统

0 引言

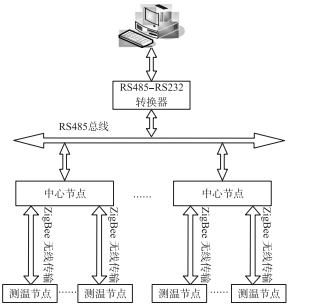

温度检测在建筑、电力、水利、冶金等工程领域有着非常广泛的应用,钢铁厂炼钢电弧炉需要对温度实时监测,钢液温度是冶金过程中的重要参数之一。但是面对日益老化的电弧炉,传统有线测温经常发生线被烧断的情况。物联网技术作为一门新兴技术,利用无线传感网络解决目前电弧炉有线测温的不足。传统的测温系统测温点少、布线麻烦、系统的兼容性差。本文根据具体项目要求将物联网技术应用在炼钢厂电弧炉的分布式温度采集系统中,设计了一种基于 ZigBee无线通信技术为基础的无线测温系统。ZigBee 技术是一种近距离双向无线传输技术,其特点是功耗低、可靠性高以及复杂度低。本系统中通过ZigBee 网络技术实现传感器节点与中心节点的无线通信,通过 RS232 和 RS485 通信协议实现中心节点和上位机的通信。

1 系统总体设计

系统由测温节点,测温监测仪即中心节点,上位机3个部分组成,测温监测仪通过 RS485 工业总线相连接,再经过 RS485转RS232模块连接上位机。系统总体设计如图1所示。

系统测温节点以QRF0600无线收发模块、DS18B20传感器以及PIC单片机为核心。测温监测仪以QRF0 600和AVR单片机为核心。系统工作过程为:测温节点通过DS18B20温度传感器获取相应位置的温度,无线收发模块QRF0600将数据打包经无线传输到测温监测仪,监测仪显示温度值并且通过RS485和RS232的转换将接收到的数据传给上位机以实现数据的存储、查询、显示等功能。

2 系统硬件设计

2.1测温节点

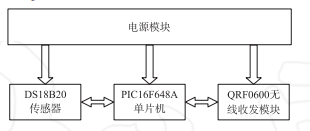

测温节点负责采集和发送温度数据。它由温度传感器 DS18B20、单片机 PIC16F648A、无线收发模块 QRF0600 和电源模块组成,如图2所示。

考虑测温节点的数量多,钢铁厂环境还比较恶劣,测温节点微控制器选择Microchip生产的PIC16F648A高抗干扰单片机,通过选用单片机的4个I/O口模拟SPI总线的串行数据输入(MISO)、串行数据输出(MOSI)、串行通信时钟(SCK)和片选控制(/SS)引脚对QRF0600的寄存器进行读写控制。QRF0600是一个高输出功率传输模块,集成了无线收发芯片UZ2400,天线。UZ2400性能稳定且功耗极低,它的选择性和灵敏性指数超过了IEEE802.15.4标准的要求,可确保短距离通信的有效性和可靠性。电源模块采用以色列TADIRAN塔迪兰进口电池,该电池是工业上常用的锂电池,电压为3.6 V,容量为1 200 mAH。该电池的特点是安全、可靠、重量轻、电压稳定等。电池使用寿命需要根据测温节点发射数据时间而定。本文测温节点工作模式功耗为休眠定时唤醒,经过示波器测试,发射一次数据

为9 mA,休眠时为5μA,这样大大降低了测温节点的功耗。如果测温节点设置3 min发射一次数据,该电池大概可以使用3y。从而避免的测温节点经常更换电池的麻烦。

2.2中心节点

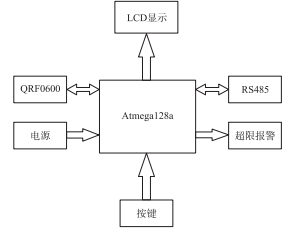

中心节点负责接收测温节点传来的信息并上传给上位机,同时用液晶屏显示方便现场察看。中心节点结构如图3所示。

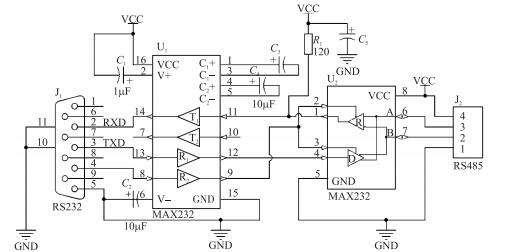

综合考虑价格、功耗、性能,中心节点 MCU 选 择 AVR 单片机。Atmega128a 的数据吞吐率高达1(Million Instruction/s)/MHz,从而可以缓减系统在功耗和处理速度之间的矛盾。由于中心节点需要长期工作,所以电源采用电网交流供电。普通计算机输出串口为 RS232 串行总线标准,传输速率慢,传输距离短。中心节点通过 RS485总线连接,不仅提高通信的可靠性和传输距离,还增加了多点双向通信能力。PC 机和中心节点之间需要实现 RS232与RS485间的转换,其转换电路如图4所示。

3 系统软件设计

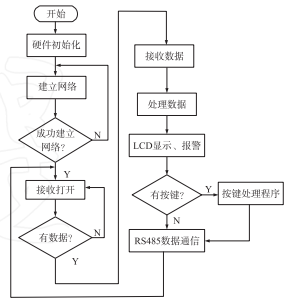

无线测温系统软件设计包括测温节点、中心节点和上位机3部分。测温节点上电后先对硬件进行初始化,然后搜索ZigBee网络,如果存在则加入,加入后系统进入低功耗工作模式状态,当设定采集定时时间到,测温节点进行温度采集和无线发送,程序流程如图5所示。

中心节点程序流程如图 6 所示。系统拥有中心节点和多个测温节点,各节点之间通过不同的物理地址信息进行区分,中心控制节点在进行查询操作时,首先需要确定目的节点的物理地址。本系统设计中通过软件已将各节点物理地址固定。Visual Studio是Windows平台目前流行的应用程序开发环境,上位机软件是基于Visual Studio 2010使用C#语言开发的应用程序。实现对各个测温节点温度数据的处理和动态显示;温度曲线动态显示和历史曲线查询;报警温度设置和历史报警查询。

4 实验

在完成了软硬件设计和调试之后,对整个电弧炉分布式温度采集系统进行实地测试。测试地点为安徽马鞍山钢铁厂。测试用到 3个测温节点和 1个中心节点。中心节点通过4×4矩阵按键设置时间和测温点数目,并且通过 485 转 232 模块连接至上位机。与上位机通信参数设置如图7所示。其中被测名称为测温节点的名字,序号为测温节点的地址,测试所用 3 个测温节点分别为 A01、A04、A05。测温节点每隔 1 min 发送一次数据,测温节点与中心节点的距离为 50 m并且中途隔 2层墙,某一时刻所测数据部分截图如图8所示,A01测温曲线如图9所示,本次实验设置报警温度为 30 ℃,若超过报警温度,上位机温度显示值变为红色,同时中心节点发出报警声音。

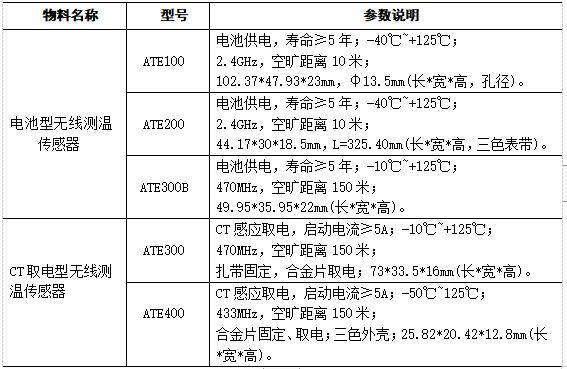

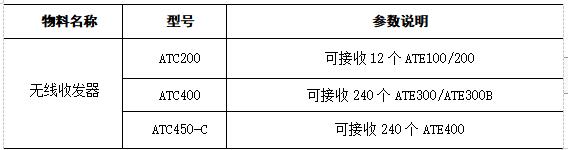

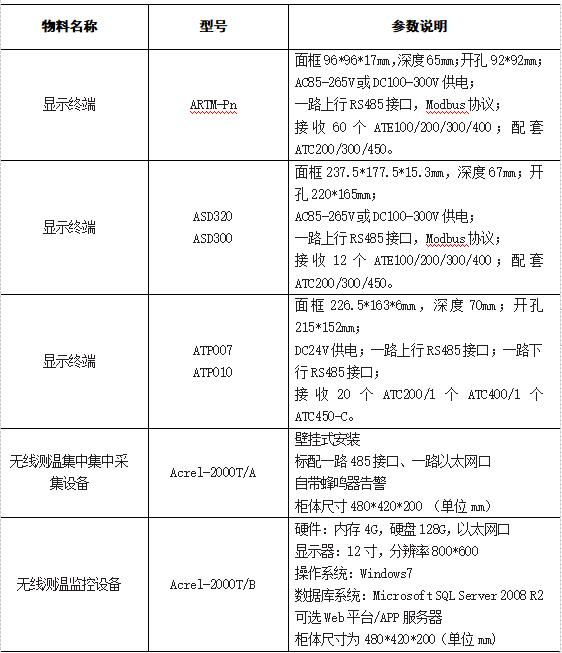

5 安科瑞无线测温系统介绍与选型

安科瑞无线测温监控系统是根据当前无线测温系统的要求,在广泛征求用户和家意见的基础上,充分吸收当前国内外厂家的成功案例,并结合安科瑞多年来的丰富经验,采用面向对象的分层分布式设计思想,结合自动化技术、计算机技术、网络技术、通信技术而设计的一款专业的无线测温软件。

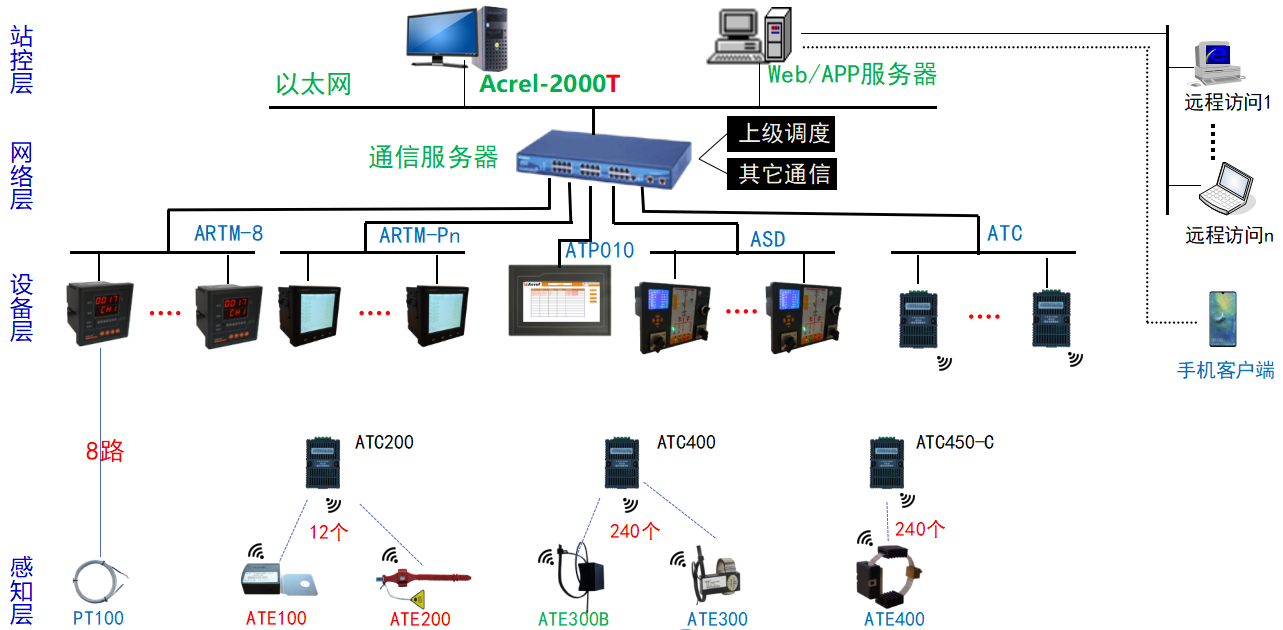

5.1 Acrel-2000T无线测温系统结构

Acrel-2000T无线测温监控系统通过RS485总线或以太网与间隔层的设备直接进行通信(如图10),系统设计遵循国际标准Modbus-RTU, Modbus TCP等传输规约,安全性、可靠性和开放性都得到了很大地提高。

Acrel-2000T无线测温监控系统具有遥信、遥测、遥控、遥调、遥设、事件报警、曲线、棒图、报表和用户管理功能。可以监控无线测温系统的设备运行状况,实现快速报警响应,预防严重故障发生。

Acrel-2000T无线测温监控系统主要特点是开放式系统结构,硬件兼容性强,软件移植性好,应用功能丰富。该系统具有强大的处理能力,快速的事件响应,友好的人机界面,方便的扩充手段。其软件系统的设计依据软件工程的设计规范,模块划分合理,接口简捷明了,主要包括主控模块、人机界面、图形组态、数据库管理系统、通信管理等几大模块。

5.2 Acrel-2000T无线测温系统功能

5.2 Acrel-2000T无线测温系统功能