何花

安科瑞电气股份有限公司 上海嘉定 201801

摘要:介绍了我国电力电容器产品制造技术的发展现状。在与国外电力电容器产品先进水平对比的基础上,讨论了我国电力电容器产品的差距和某些对策,并对我国电力电容器技术发展趋势提出了一些看法。

关键词:电力电容器;制造技术;技术发展

0 引言

电力电容器是一种重要的基础工业产品,他是电力系统并联无功补偿、串联补偿、谐波滤波装置的核心器件,主要由电容器组成的电容式电压互感器在高压电力系统的电能计量、电压测量、继电保护和自动控制等方面发挥着重要作用,储能和脉冲电容器还在国防装备和科研试验中有着重要用途。改革开放30年来,我国的电力电容器制造业有了突飞猛进的发展,通过大量的科学研究实践活动和学习、消化吸收国外的先进技术,已经从根本上摆脱了大量进口国外产品的局面,逐步发展成为世界上的电容器生产大国。随着改革开放的深入发展,国际电力电容器生产企业ABB公司、美国的库柏公司和日本的日新电机公司纷纷来我国建立合资公司,这一方面国内市场竞争的压力,同时也带来了先进的电力电容器制造技术,客观上促进了国产品牌电容器技术的发展。

国产电容器发展的核心是介质材料的进步,固体介质经历了由电容器纸—聚丙烯薄膜和纸复合—全薄膜的发展过程,液体浸渍剂经历了矿物油—硅油/烷基苯—二芳基乙烷—卞基甲苯的发展过程,现在国产品牌电容器所用介质材料与国际先进水平的电容器所用材料是同类的。目前,国产电容器生产所用设备在国际上也属好的,关键设备都是全自动的,生产环境的净化条件甚至比国外要求更高;目前国产电容器的技术性能与国外先进水平基本相当,但在经济指标上,除个别产品与国外先进水平比较接近外,大多数与国外先进水平有较大差距。本文拟讨论如何用先进的设备生产出技术经济指标先进的产品。

1 改革开放30年来我国电力电容器制造行业的发展

改革开放初期,我国电容器行业生产厂仅有30多家,所谓“定点企业”有18家,电力电容器综合产量为771万kvar。到2008年,生产企业达到100多家(其中年产量100万kvar以上规模的较大企业34家,中外合资企业4家,各类领头企业6家),电力电容器综合产量达31397万kvar,综合产量为改革开放初期的40.7倍。表1列出了各类电力电容器产品在各个发展阶段的年产量统计数据[2]。

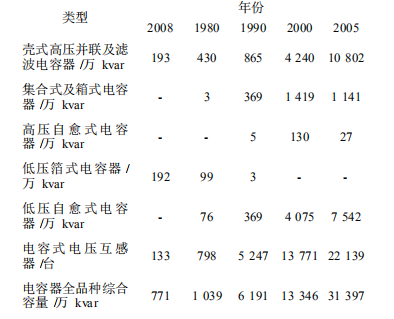

表1各类电力电容器产品年产量增长情况

从表1可以看出:2008年与1980年相比,壳式高压并联及滤波电容器产量增长到56倍;集合式及箱式电容器从零发展到1141万kvar;在低压并联电容器领域,先进的自愈式电容器完全取代了传统的箔式电容器。尤其是电容式电压互感器(CVT),则从发展初期的年产133台,逐步发展到成长期和成熟期,目前年产量已达到22139台,增长到166倍,应用范围覆盖到35kV~1000kV电压等级,在110~220kV范围,市场占有率为80%以上,在330~1000kV特高压领域市场占有率为100%,在我国电力系统的电能计量、电压测量、继电保护和自动控制等方面发挥着重要的作用。

近年来,我国电力电容器制造业的工艺装备水平有了大幅度提升,广泛采用了国际上全自动卷制机、全自动真空浸渍设备以及国际的电容器心子生产线,有的还采用了机器人焊接箱壳、机器人喷漆等先进设备和工艺,使电容器的质量水平有了明显提高。过去多年困扰着制造企业和用户的老大难问题———电容器的渗漏油问题得到了基本解决。国内企业的工艺装备总体上说已达到了国际水平,这一方面是市场竞争的促进作用,同时也有中外合资企业的带动作用。电容器制造装备的进步也带动了国内相关机械制造业的发展,我国电力电容器行业走过了大量从国外进口设备到广泛采用具有同样技术水平的国产设备的路子。

过去,制造厂仅提供电容器单元散件,由用户组装成套;现在,电容器制造企业提供的是整体解决方案、完整成套产品和全过程的技术服务。

2 各类电容器的技术发展现状

2. 1 壳式高压并联及滤波电容器

2.1.1 目前国内产品先进的技术水平主要标志

1)产品单台容量由334 kvar跨越到 500 kvar以上 ,并研制出1000 kvar的样机 ;

2)产品的体积比特性: 0.13 L /kvar左 右 ,达到 0.1 L /kvar;

3)电容器单元的电容偏差普遍达到 - 3% ~ + 5% ,有的可达到更严格的要求 ;

4)电容器损耗 ≤0. 02% ;

5)局部放电量可达到 : ≤20 pC (测试电压 1. 5 Un ) ;

6)介质材料 :聚丙烯薄膜浸渍苄基甲苯 (M / DBT) ;

7)普遍采用新型的隐藏式内熔丝 ;

8)普遍采用不锈钢外壳、滚压式套管 ;

9)电容器的年故障率降低到 0. 2%以下 ;

10)成套装置的电压等级为6 ~110 kV, 1000 kV特高压变电站用110kV并联电容器装 置已经投入运行。制造企业普遍实现了工厂组装、整体发运的供货模式。

2.1.2与国际先进水平的差距

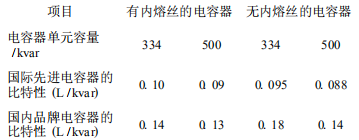

目前国产电容器在技术性能和外观上与国外先进水平比较接近,主要差距是经济指标落后,表现在比特性较差。除少量国内企业生产的电容器比特性与国外先进水平比较接近外,大量国内品牌电容器的比特性指标与国外先进水平有30%左右的差距见表2,也就是说电容器制造的材料成本高30%左右,这是一个很大的差距。

表 2 国内外电容器体积比特性典型指标的对比

2.1.3达到或接近国际先进水平的对策

采用了同样国际先进设备和相近的制造工艺,为什么国内许多企业生产的电容器比特性落后30%左右?可能有两种不同的回答:一是电容器制造所用材料不同,人家用的是进口薄膜,我们用的是国产薄膜;二是管理上有差距,我们在实际生产过程质量控制上有薄弱环节。决定性的因素是什么,各有各的见解,目前在行业内并没有统一的看法。笔者对此也没有什么真知灼见,只是试图在这里谈一些粗浅看法与大家共同探讨。1)从产品设计上来分析众所周知,设计上提高介质额定工作场强就会显著改善电容器的比特性,但这受到产品运行故障率的制约,需要制造企业内部各个环节的共同努力,一般认为,年故障率降到0.2%以下是可以接受的。用千分尺法测量的薄膜厚度来计算,国产电容器所用场强为(55~57)MV/m,比先进产品低10%左右,可能造成20%的比特性上的差距。另外10%的差距可能是由设计上的诸项微小区别造成的,比如:

①极板铝箔厚度较大。先进产品采用厚度为4.5μm的进口铝箔,我们通常用的国产铝箔厚度为6μm和5.5μm,也有用5μm的。粗略估算,对产品比特性的影响分别为4.5%、3%和1.5%。从技术经济上考虑,建议广泛采用5μm铝箔,国内已有几家铝箔厂可批量生产。

②电容器心子与外壳间空隙较大,对比特性影响1%~2%。

③电容器元件端部绝缘留边较大,对比特性影响3%左右。

④电容器心子压紧系数较小、心子顶部到箱盖距离较大等因素对比特性也有不利影响。⑤介质场强应根据电容器的使用条件和额定电压选取方式的不同来合理确定。

2) 从制造工艺过程来分析

从直观来说,制造工艺不会改变电容器的结构和比特性。但他会直接影响产品质量,反馈过来影响电容器设计场强的选择和结构小型化。虽然产品工艺大体与国际先进水平相近,但是否存在薄弱环节,需要我们仔细查找。比如:

①虽然卷制间的净化设备条件比国外好,温湿度要求也很严格,但执行上可能有漏洞。薄膜和铝箔材料上可能带有很多灰尘、车间管理不严可能使外界灰尘侵入、盛夏和严冬季节车间湿度能否保证在要求范围内都是需要考虑的。

②电容器干元件耐压试验电压值选择是否合适,能否起到有效筛选出薄弱元件的作用。

③真空浸渍过程能否确保温度均匀、注满油。

④出厂试验对产品质量把关是否严肃、严格、严密,有无因生产任务紧而放松要求的情况发生,对个别返修品的出厂检验程序上有无漏洞。

3) 提高国产原材料薄膜的质量

应在进厂检验、生产制造、出厂试验和产品运行的全过程中评价介质材料薄膜的性能,做好记录,分阶段提出总结分析报告,协助薄膜生产厂家不断提高产品质量,例如:膜卷两端直径一头大一头小的问题就应该抓紧解决。如果有必要,不妨可以进口一定数量的薄膜,与国产膜加以对比,目的是促进国产薄膜质量的提高。

4) 高度重视电容器产品运行故障的统计和分析

制造企业对自己生产的产品质量,尤其是在现场运行的质量做到心中有数是十分重要的。建议选配责任心强的技术人员,担任专职的产品运行质量信息报告员,负责各种产品运行故障的统计和分析,提出月报、季报和年报,对所提供的数据负责,对统计的遗漏或错误要承担责任。对直流输电项目、交流500kV变电站项目、新产品运行考核项目等,对一般工程项目可进行抽样统计,必要时要到运行现场实地查看。更为重要的是,每年组织力量对当年的质量统计数据进行分析,排除那些外部因素后,计算出介质击穿故障比例,这是产品发展关心的。年介质击穿率降到一定水平(例如0.2%)以下才能考虑适当提高场强。

2. 2集合式及箱式电容器

2.2.1 技术现状

1)集合式电容器电压为6~66 kV,单台容量1000~10 000 kvar; 箱式电容器电 压为6~35 kV,单台容量已达26000kvar。

2)具有结构紧凑、占地省、安装和运行维护简单等优点。对环境污秽、鸟害、虫害的防护性能好 ,对冰雪、地震、台风等自然灾害的抵御能力强。

3)近几年在制造工艺装备水平和产品技术性能上与前述壳式电容器取得了同样的进步 ,从 2005年全行业实施质量改进措施以来 ,产品质量 有了明显提高。

2.2.2 技术改进与发展

1)提高运行灵活性、缩短修理周期。目前修理周期一般为2周~4周 ,今后应采取措施 ,争取缩短到1周。

2)发展组合安装式电容器装置 ,进一步缩小占地面积。

3)在保持低场强设计的基础上 ,改进结构和工艺,进一步提高运行可靠性。

2. 3 高压自愈式电容器

我国在 1998年自行开发了干式高压自愈式电容器 ,投放市场后,逐步发现故障率较高 ,之后 在保护方面作了很多有效的研究和改进工作,恶性故障得到了控制 ,但还存在着电容损失较大的问题。目前 ,有的公司正在开发研制新型干式高 压自愈式电容器。

2. 4低压自愈式电容器

介质材料为金属化聚丙烯薄膜 ,普遍采用自动卷制机进行元件卷制。有的浸渍电容器蜡 ,有的浸渍菜籽油 ,比较先进的是真空下经硅油浸渍后再环氧封装。常规单台容量为30 kvar,到 60 kvar。

目前,国内技术总体上与国外先进技术水平还有一定差距,各制造企业一方面正在努力提高电容器的产品质量,同时也在与补偿装置和配套件制造单位合作酷的使用条件,确保产品运行可靠。

2.5电容式电压互感器

近年来,开发出了765kV和1000kV电容式电压互感器,并在电网中成功运行。为适应电力市场高精度电能计量的需要,开发出了0.1级高精度产品,已经投入市场。研制出SF6气体绝缘CVT,电压等级覆盖110~500kV,投入电网运行达3年以上。

由于电力系统广泛采用微机保护和数字化仪表,使CVT的二次负荷大幅度下降。目前,正在改进设计和制造工艺,使产品的绝缘裕度和测量精度进一步提高。

3电力电容器技术的发展趋势

1) 壳式并联及滤波电容器以国外先进水平为目标,在提高运行可靠性的基础上改善产品比特性。考虑到国内实际情况,比特性有可能在近几年达到0.12L/kvar左右。

2) 今后几年直流输电换流站直流场用各种电容器的国产化、无熔丝电容器、串联电容器、风电和电气化铁道用补偿和滤波装置可能是产品发展。

3) 紧跟国外先进技术,开发出适合我国国情、环境相容性更好的高压干式自愈式电容器。

4) 适应我国建设坚强智能电网要求,大力发展各种形式的自动补偿装置:包括TCR、MCR、TSC型静止无功补偿器(SVC)、静止同步补偿器(STATCOM),可控串联电容补偿装置,电容分压型电子式电压互感器等。

5) 大力开发高能量密度的脉冲和储能电容器,以适应电动汽车发展和国防建设工程的迫切需要。

4安科瑞AZC/AZCL智能集成式电容器介绍

4.1产品概述

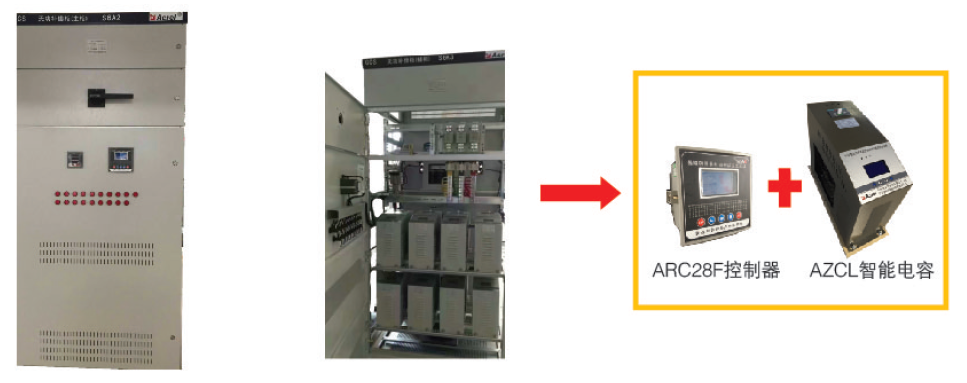

AZC/AZCL系列智能电容器是应用于0.4kV、50Hz低压配电中用于节省能源、降低线损、提高功率因数和电能质量的新一代无功补偿设备。它由智能测控单元,晶闸管复合开关电路,线路保护单元,两台共补或一台分补低压电力电容器构成。可替代常规由熔丝、复合开关或机械式接触器、热继电器、低压电力电容器、指示灯等散件在柜内和柜面由导线连接而组成的自动无功补偿装置。具有体积更小,功耗更低,维护方便,使用寿命长,可靠性高的特点,适应现代电网对无功补偿的更高要求。

AZC/AZCL系列智能电容器采用定式LCD液晶显示器,可显示三相母线电压、三相母线电流、三相功率因数、频率、电容器路数及投切状态、有功功率、无功功率、谐波电压总畸变率、电容器温度等。通过内部晶闸管复合开关电路,自动寻找投入(切除)点,实现过零投切,具有过压保护、缺相保护、过谐保护、过温保护等保护功能。

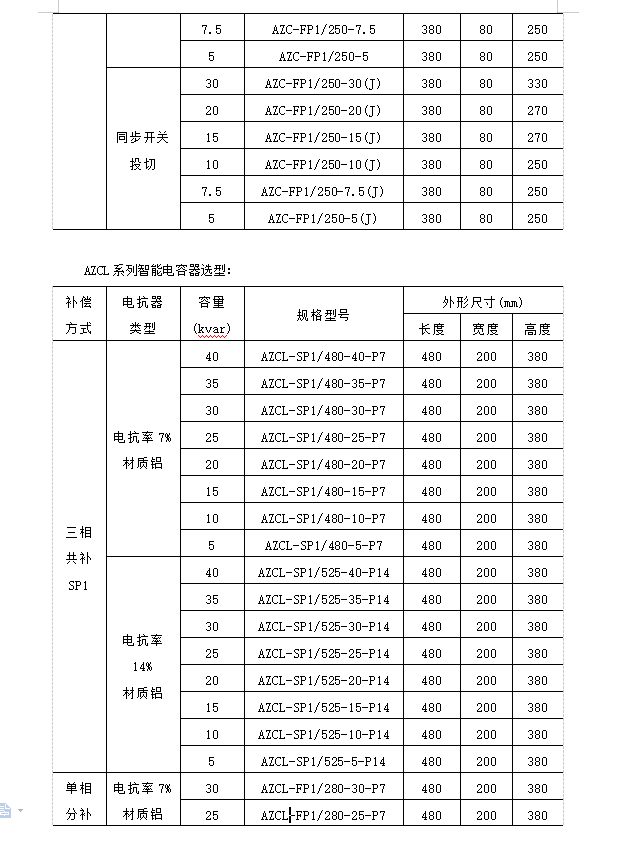

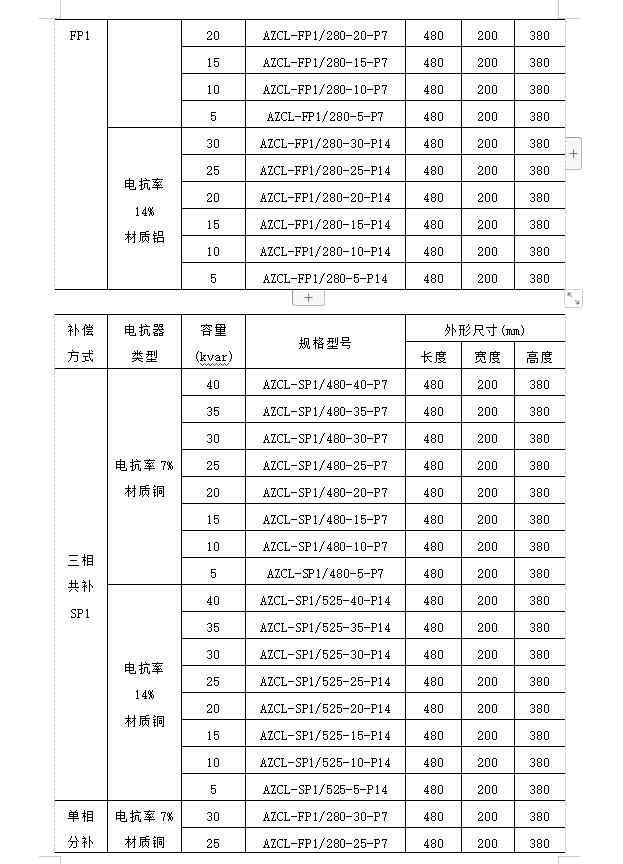

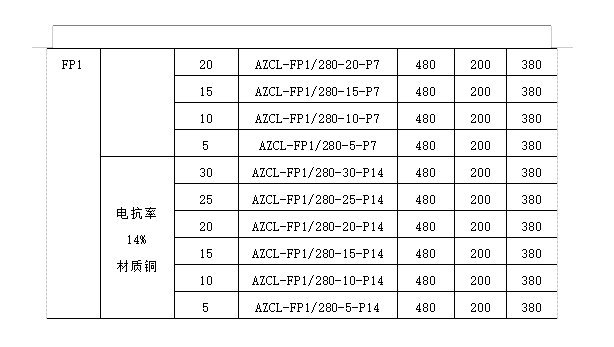

4.2产品选型

AZC系列智能电容器选型:

4.3产品实物展示

AZC系列智能电容模块 AZCL系列智能电容模块

安科瑞无功补偿装置智能电容方案

参考文献

[1] 中国电器工业协会电力电容器分会编.电力电容器行业年度统计资料汇编 (1990年 ~2008年 ) [ G].

[2] 房金兰.我国电力电容器技术的发展.

[3] 安科瑞企业微电网设计与应用手册.2020.06版.

作者简介:

何花,女,现任职于安科瑞电气股份有限公司。主要从事智能电力电容器产品的研发与应用,手机:18702111387;QQ:2881392111;Email:2881392111@qq.com