能源管理系统应用是以降低能源、悄耗、提高能源利用效率为目的,能源因素的识别、分析和控制是能源管理系统的基础核心。能源管理系统运行的主线是能源控制(运行过程控制),而基础是能源因素的识别和分析。 能源因素与企业生产工艺密切相关。依据生产工艺特点,识别各生产环节中影响能耗的能源因素,分析能源因素的影响程度,识别可控因素,对可控能源因素实施运行控制。影响水泥生产能耗的能源因素主要存在以下生产环节中:

能源管理系统EMS(Energy management system)是企业信息化系统的重要组成部分,企业希望能够采用自动化、信息化技术建立能源管理系统,对可控能源因素进行分析、采集、加工、处理,实现从能源因素采集、过程监控、能源消耗分析、能耗管理控制等全过程的自动化、科学化管理。从而使能源设备、能源计划、能源平衡、能源实绩、能源预测有机结合起来,使之能修运用数据处理与分析技术,进行离线生产分析与管理。有效利用能源、降低能源消耗、提高环境质量,达到节能降耗、提升企业整体能源管理水平的目的。实现能源协调控制管理、能源、实绩分析管理、能源指标计划管理、能量平衡运行管理、在线预测分析等功能。能源管理系统主要功能见图2。

5 能源管理系统方案设计

目前,能源管理系统的设计和应用研发,已由专家系统转型为结合基于模型的控制方向发展。在实现自动化操作的同时,完成对操作的优化。通过完善能源管理系统的应用程序和数据库端的联系,实现系统对能源信息数据的分析、管理和控制。

5.1设计原则

(1)规范能源管理系统的自动化系统设计:

(2)实现对能源系统采用分散控制和集中管理;

(3)完善能源信息的采集、储存、管理和利用;

(4)优化能源管理流程.建立能源管理评价体系;

(5)建立能源、调度和平衡指挥系统.节约能源和降低生产消耗;

(6)加快能源系统的故障和异常处理,提高对全厂性能源事故的反应能力。

5.2 设计内容

能源管理系统的基础功能是对数据的采集、分类、汇总,对大量的能源信息数据进行处理,通过能源管理系统加以规划、预测、分析,能源数据(包括统计数据和预测数据)被实时集中和报告,给出能源消耗的统计结果、预测结果及能源消耗的发展趋势。

以数据查询表、数据比例图、历史曲线图及预测趋势图等直观的方式,快速的反应到显示屏上。显示能源量在各个工位的分布情况,据此提供给企业领导或管理部门进行协调计划、管理控制。促进企业节能降耗,能源、管理科学化。实现能源协调控制管理、能源、实绩分析管理、能源指标计划管理、能量平衡运行管理、在线预测分析等。能源管理系统设计内容涵盖以下子系统:

(1)能源管理网络系统及软硬件平台系统;

(2)能源系统各站点数据采集系统;

(3)设备冗余、安全检测系统;

(4)数据存储及分析系统;

(5)人机界面及大屏幕显示系统。

6 能源管理系统实施

6.1 系统架构

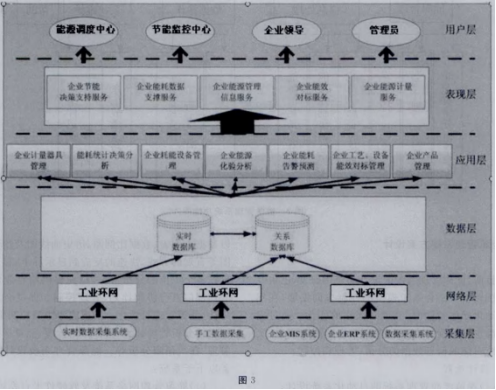

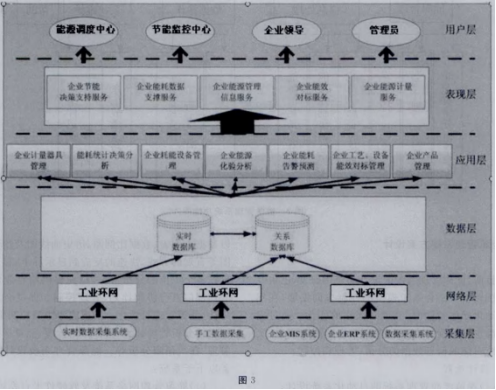

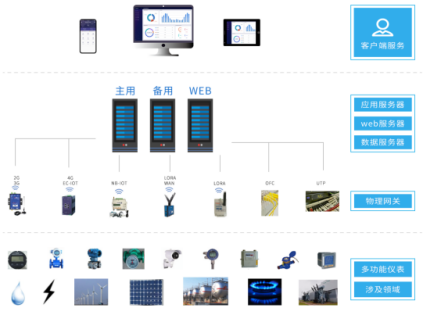

典型能源管理系统架构包括用户层、表现层、应用层、数据层、网络通讯层、远程数据采集层六级物理结构(如图3所示)。

基于基础自动化向信息化建设发展的原则,结合网络通讯、实时数据库和Client/Server技术及SCADA综合管理平台软件,建立一套符合水泥企业管理应用功能的、以SCADA系统为核心的能源管理系统,实现在线的数据监视、工艺操作和实时的能源管理功能并对外提供接口。采用SCADA软件建立I/O Server实时数据服务器功能,并与关系数据库建立通讯,通过在线数据采集实现动态流程图、参数表、趋势曲线等监控功能。

作为一种体系结构,具特点是通过能够发挥双边非软件环境的长处.把工作有序安排到客户端和服务器端来完成,减轻了整个系统信息传递的负担。

在客户机端,用户根据自己的定义与需求,使用客户端的应用程序,完成自己的操作。然后由客户端应用程序向服务器端发送请求。通过服务器端的应用程序对来自不同客户端的所提交的请求进行响应。此时根据服务器配置的不同和服务器端应用程序设计的不同,可以进行不同的处理模式。 允许同时处理多个客户端方向所发送来的请求。大大地提高客户端与服务器端之间的响应速度,对于数据与命令传边更加快速与及时。

6.2 数据采集

构建企业能源管理系统,先要考虑能源信息的采集工作,将水泥生产过程中大量繁杂的能源信 息数据,加以归纳和分类。将其对应于不同的生产环节,方便于我们的采集。然后,根据能耗分组表中所规划的能源消耗点,将分布在各个车间和重要环节的现场数据实时采集并处理,通过相关接口将这些数据保存到DCS控制系统中,供能源管理系统的使用。

信息采集是异构数据库的数据集成过程,异构数据集成过程实施分为两步:先进行生产能耗装置实时能源数据采集,即设计分布式控制系统(DCS)、FCS、可编程控制器(PLC)等自动化系统到实时数据库的接口程序,将实时采集到的能源数据整合到实时数据库中。这些数据主要包含了生产线上反映能源的消耗 、能源的交换和能源的损耗信息,以及主要设备的电耗等。这些信息大部分通过OPC(OLE for Process Control)、DDE (Dynamic Data Exchange)等接口从DCS、FCS、PLC等自动化系统中直接获得。是异构数据集成,实现了自动数据的连接与共享,保持了数据的实时性。

其后,将收集的能源、消耗数据传输到能源管理系统中进行处理,使用户可以直接通过界面对数据库进行相应的操作。能源管理系统具备生产工艺流程能耗数据显示、趋势预测和能源信息分析等功能。可随时按类别和时间对数据库中的能源数据进行查询和调用。

6.3 通讯网络

采用工业级以太网交换机.建立分区域的冗余环网。实时环工业以太网交换机专有Real- time RingTM技术,实现快速容错环网冗余,具有端口配置、端口镜像、优先级划分等高等级网管功能,保证信息交换的实时性和准确性。环与环之间采用耦合拓扑结构进行连接,从而建立高可靠专有的能源数据采集通讯网络。

6.4 能源管控

能服管控是一个集数据归纳分析、过程监控、能源管理、调度平衡及分析优化为一体的计算机信息管理系统。系统将采集的数据进行归纳、分析和整理,结合生产计划数据,进行能源管理工作。包括能源实统分析管理、能源质量管理、能源平衡管理、能源预测分析、能源系统运行支持管理(包括任务单管理和潮流分析)等。

系统由I/O数据服务器、Oracle关系数据库服务器、Web服务器和工作站组成。I/O数据服务器负责原始计量数据的实时采集、历史压缩存储、二次计算和为监控困面提供实时数据;Oracle数据库服务器负责计量统计数据的收集和存储,作为能源计量统计管理数据库;Web服务器将指定的实时数据检测画面和动态曲线以网页的形式在企业网上发布,供相关部门网上在线查阅,并提供系统与用户的各种人机界而。工作站上运行计量数据监控与管理系统软件,对计量数据进行分析处理、设备管理、权限分配等。

7 安科瑞企业能源管理系统介绍

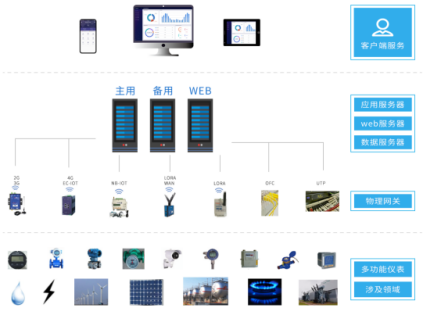

安科瑞企业能源管理系统采用自动化、信息化技术和集中管理模式,对企业的生产、输配和消耗环节实行集中扁平化的动态监控和数据化管理,监测企业电、水、燃气、蒸汽及压缩空气等各类能源的消耗情况,通过数据分析、挖掘和趋势分析,帮助企业针对各种能源需求及用能情况、能源质量、产品能源单耗、各工序能耗、重大能耗设备的能源利用情况等进行能耗统计、同环比分析、能源成本分析、用能预测、碳排分析,为企业加强能源管理,提高能源利用效率、挖掘节能潜力、节能评估提供基础数据和支持。

7.1 系统结构

7.2 应用场所

钢铁、石化、冶金、有色金属、采矿、医药、水泥、煤炭、物流、铁路、航空工业、木材、化学原料以及机电设备、电器产品、工器具制造等。

7.3 系统功能

7.3.1 可视化展示

展示企业各类能耗总量、折标值、能源成本、能源消耗趋势、分项能耗占比、区域能源消耗对比,以及当前天气情况、污染情况,并三维展示企业重要工艺或工段的能源消耗动态。

7.3.2 实时监控

对企业各点位的能源使用、报警等情况进行实时的监控。以便企业用户能够实时的监测各个点位的运作情况,同时能更快速有效的掌握点位的报警。

7.3.3 变压器监控

展示各电压器的负载情况,从而可以为变压器配备情况进行科学合理的规划。通过各种运行参数状态下用电效能的对比分析,找出较佳运行模式。根据较佳运行模式调整负载,从而降低用电单耗,使电能损失降低。

7.3.4 用能统计

从能源使用种类、监测区域、生产工艺/工段时间、分项等维度,采用曲线、饼图、直方图、累积图、数字表等方式对企业用能统计、同比、环比分析、实绩分析,折标对比、单位产品能耗、单位产值能耗统计,找出能源使用过程中的漏洞和不合理地方,从而调整能源分配策略,减少能源使用过程中的浪费。

7.3.5 产品/产值单耗

与企业MES系统对接,通过产品产量以及系统采集的能耗数据,在产品单耗中生成产品单耗趋势图,并进行同比和环比分析。以便企业能够根据产品单耗情况来调整生产工艺,从而降低能耗。

7.3.6 绩效分析

对各类能源使用、消耗、转换,按班组、区域、产线、工段等进行日、周、月、年、指定时段绩效统计按照能源计划或定额制定的绩效指标进行KPI比较考核,帮助企业了解内部能效水平和节能潜力。

7.3.7 能耗预测

通过对企业生产工艺、生产设备等的能耗使用情况进行分析,建立能耗计算模型,根据人工智能算法对数据和模型进行修正,对未来企业能耗趋势进行预测分析,为节能提供有效的决策依据。

7.3.8 运行监测

系统对区域、工段、设备能源消耗进行数据采集,监测设备及工艺运行状态,如温度、湿度、流量、压力、速度等,并支持变配电系统一次运行监视。可直接从动态监测平面图快速浏览到所管理的能耗数据,支持按能源种类、车间、工段、时间等维度查询相关能源用量。

7.3.9 分析报告

以年、月、日对企业的能源利用情况、线路损耗情况、设备运行情况、运维情况等进行多方面的统计分析,让用户多方面了解系统的运行情况,并为用户提供数据基础,方便用户发现设备异常,从而找出改善点,以及针对用能情况挖掘节能潜力。

7.3.10 事件报警

持续监测设备和系统运行,对通讯失败、数据异常、定额超限、工艺参数异常越限、设备异常或故障进行报警,提醒企业注意和查找问题,并形成报警日志。

7.3.11 移动端支持

APP支持Android、iOS操作系统,方便用户按能源分类、区域、车间、工序、班组、设备等不同维度掌握企业能源消耗、效率分析、同环比分析、能耗折标、用能预测、运行监视、异常报警等。

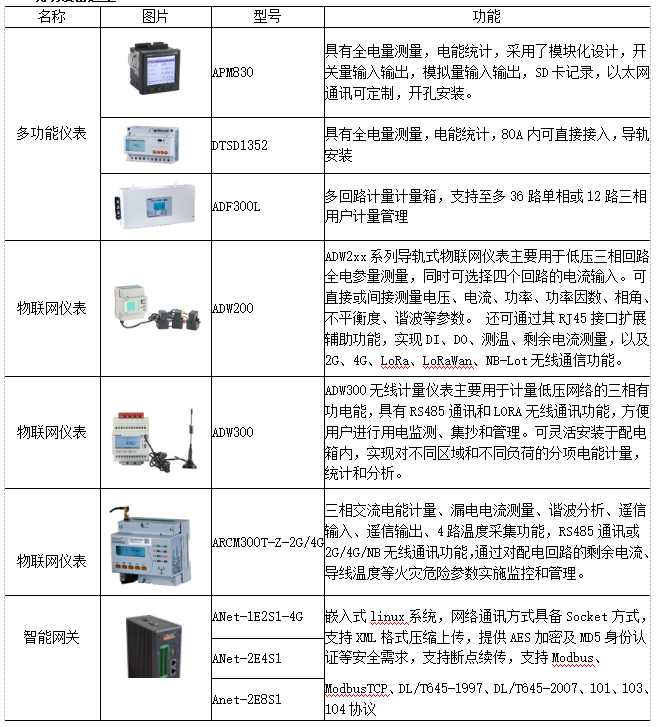

7.4 现场设备选型

8 结语

能源管理系统以降低能源消耗、提高能源利用效率为目的。信息管理和网络通讯平台是能源管理系统的核心,而基础是能源因素的识别、数据采集和评价。能源管理系统通过对能耗数据分析、配以合理的节能策略及能耗监控系统,可以有效地降低企业的生产能耗。能源管理系统应用于水泥企业生产,可有效提高水泥生产企业能源利用效率,减少水泥的生产成本,提高水泥企业竞争力。水泥生产企业不但增加了经济效益,同时促进了循环经济的发展。企业实施应用能源管理系统,实现企业效益与社会效益的和谐统一,既是企业社会责任,更是企业自身发展的内在需求。